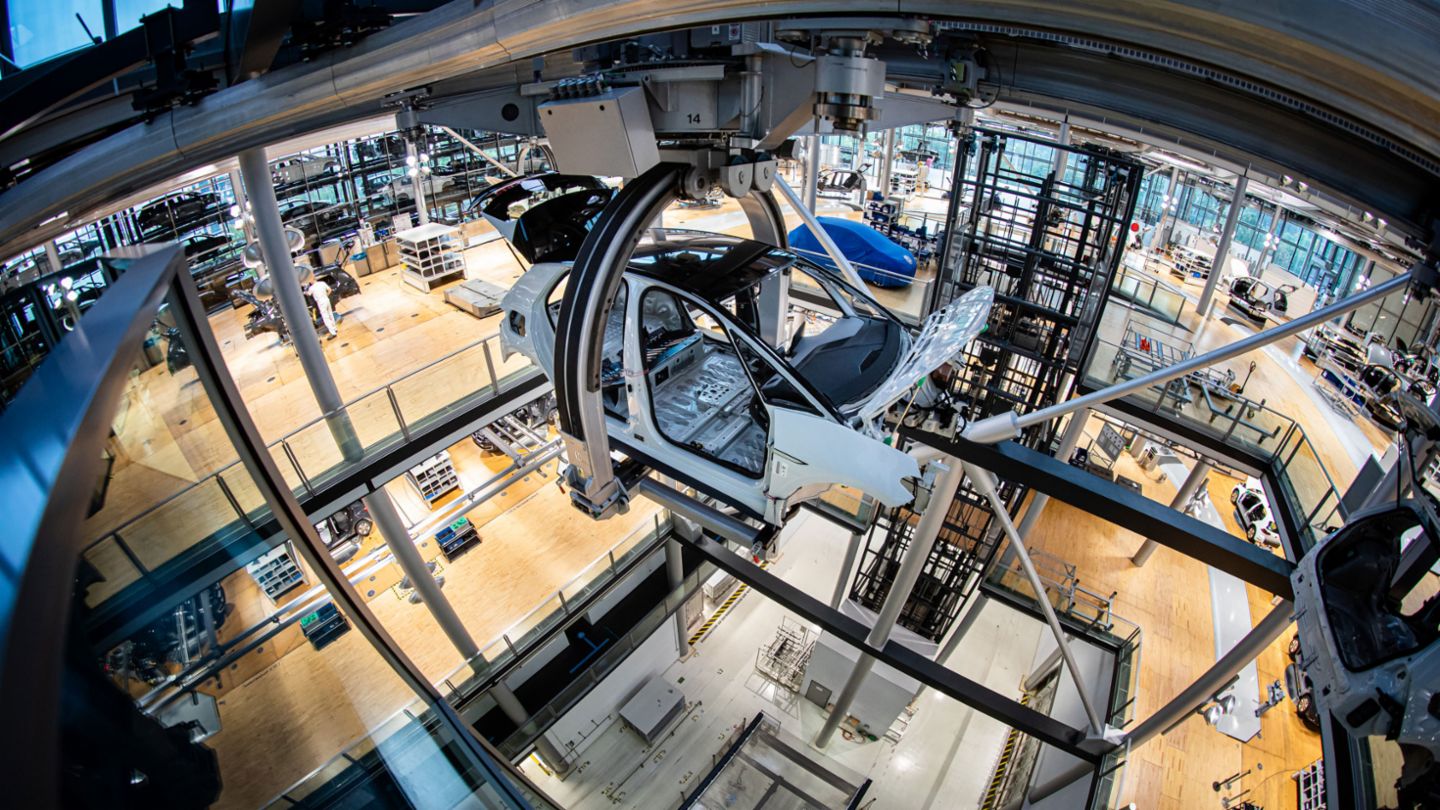

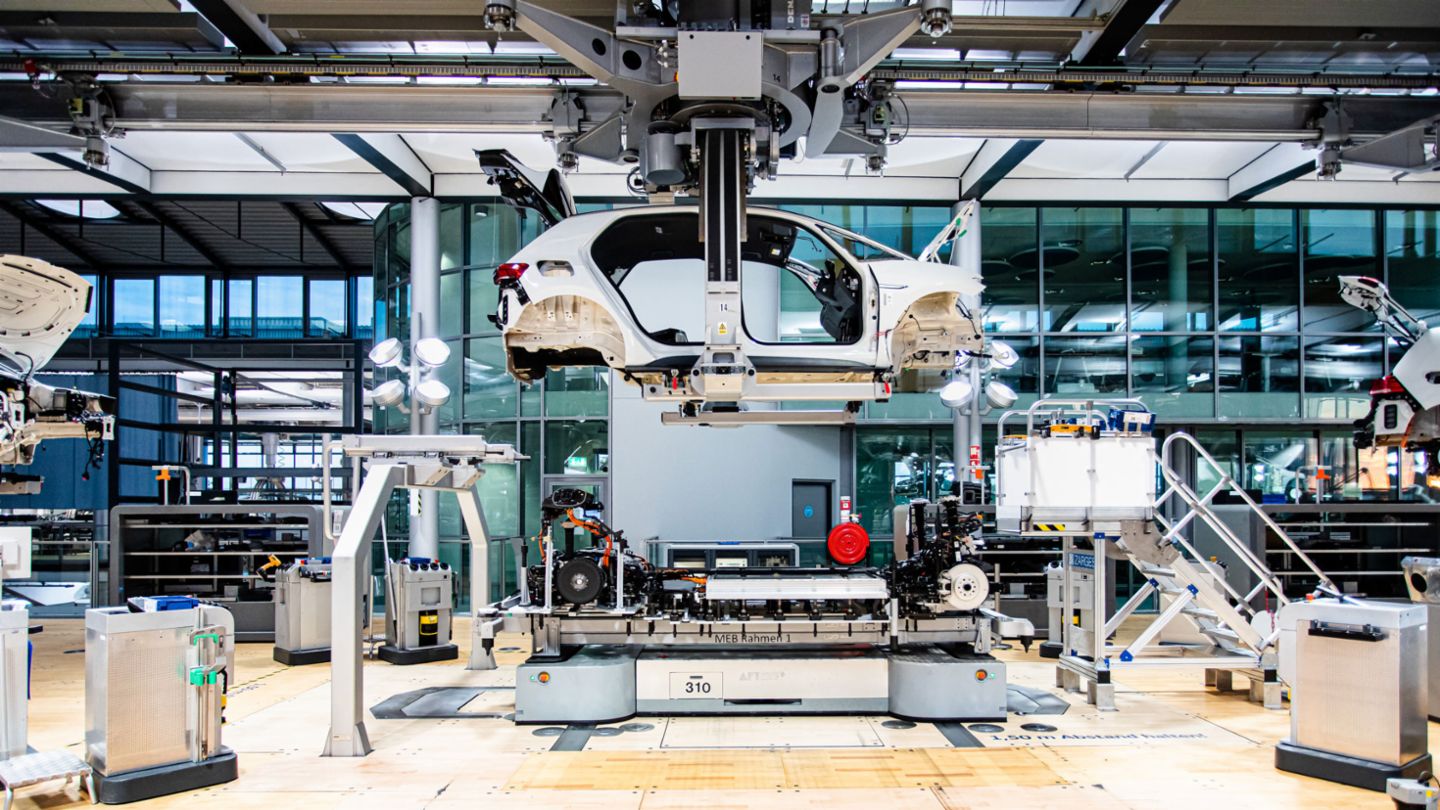

Die grau lackierte Karosserie des ID.31 ruht sicher in ihrem Gehänge. Aber jetzt hakt es: Die Karosserie mag sich nicht zu dem Roboter bewegen, der die Fahrgestellnummer ins Blech prägt. Es ist der erste Arbeitsschritt in der fast umgebauten Fertigung der Gläsernen Manufaktur Dresden. Zwischen dem Zeitpunkt, an dem der letzte e-Golf2 vom Band lief und dem geplanten Produktionsstart des ID.31 blieben nur wenige Wochen, um die Fertigungsstrecke auf den ID.31 umzustellen. Ein Reporter hat für uns die spannende Umbauphase mit Kamera und Stift begleitet.

Staffelstabübergabe: Nach dem Produktionsende des e-Golf kurz vor Weihnachten beginnt in Dresden im Januar 2021 die Serienproduktion des ID.3.